-

chần ống liền mạch

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 12-377

Độ dày thành ống thép từ 2-50

Vật liệu phổ biến:

10# 0,07~0,13 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

20# 0,17~0,23 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

35# 0,32~0,39 0,17~0,37 0,35~0,65 ≤0,035 ≤0,035

45# 0,42~0,50 0,17~0,37 0,50~0,80 ≤0,035 ≤0,035

40cr 0,37~0,44 0,17~0,37 0,50~0,80 ≤0,035 ≤0,035 0,08~1,10

25 triệu 0,22~0,2 0,17~0,37 0,70~1,00 ≤0,035 ≤0,035 ≤0,25

37Mn5 0,30~0,39 0,15~0,30 1,20~1,50 ≤0,015 ≤0,020

Giới thiệu:

Ống liền mạch chần bông là một loại vật liệu ống thép có độ chính xác cao sau khi kéo nguội hoặc cán nóng.Do không có lớp oxit trên thành trong và ngoài của ống thép chính xác, [1] dưới áp suất cao mà không bị rò rỉ, độ chính xác cao, độ hoàn thiện cao, uốn nguội mà không bị biến dạng, loe, làm phẳng mà không có vết nứt, v.v., nó chủ yếu được sử dụng để sản xuất các bộ phận khí nén hoặc thủy lực, chẳng hạn như xi lanh hoặc xi lanh, có thể liền mạch.Thành phần hóa học của ống liền mạch là carbon C, silic Si, mangan Mn, lưu huỳnh S, phốt pho P, crom Cr

Ống liền mạch chần thông qua công nghệ xử lý

Các ống liền mạch bông được xử lý bằng cách cán.Do ứng suất nén còn lại trên lớp bề mặt, rất hữu ích để đóng các vết nứt nhỏ trên bề mặt và ngăn chặn sự mở rộng của xói mòn.Nó có thể cải thiện khả năng chống ăn mòn bề mặt và trì hoãn việc tạo ra hoặc mở rộng các vết nứt mỏi, để cải thiện độ bền mỏi của ống thép bông.Bằng cách cán tạo hình, một lớp làm cứng nguội được hình thành trên bề mặt cán, làm giảm biến dạng đàn hồi và dẻo của bề mặt tiếp xúc của cặp mài, do đó cải thiện khả năng chống mài mòn của thành trong của ống thép bông và tránh bị cháy mài mòn gây ra.Sau khi cán, việc giảm độ nhám bề mặt có thể cải thiện đặc tính phù hợp.

Gia công cán là một loại gia công không có phoi.Ở nhiệt độ bình thường, biến dạng dẻo của kim loại được sử dụng để làm phẳng độ nhám tế vi của bề mặt phôi nhằm đạt được mục đích thay đổi cấu trúc bề mặt, đặc tính cơ học, hình dạng và kích thước.Do đó, phương pháp này có thể đạt được hai mục đích đánh bóng và tăng cường cùng một lúc, điều mà mài không thể thực hiện được.

Bất kể loại phương pháp xử lý nào được sử dụng để xử lý, trên bề mặt của các bộ phận sẽ luôn có các vết dao lồi và lõm không đều, và hiện tượng các đỉnh và thung lũng so le,

Nguyên lý xử lý cán: Là một loại xử lý hoàn thiện áp suất, là sử dụng kim loại ở trạng thái nhiệt độ bình thường có đặc tính dẻo lạnh, sử dụng dụng cụ cán để tạo một áp suất nhất định lên bề mặt phôi, sao cho bề mặt phôi kim loại dẻo. dòng chảy, điền vào máng lõm thấp còn lại ban đầu và đạt được giá trị độ nhám bề mặt phôi giảm.Do biến dạng dẻo của kim loại bề mặt cán, mô bề mặt cứng lại và làm mỏng hạt, hình thành sợi dày đặc và hình thành lớp ứng suất dư, độ cứng và độ bền, do đó cải thiện khả năng chống mài mòn, chống ăn mòn và khả năng tương thích của bề mặt phôi.Cán là phương pháp gia công nhựa không cắt gọt.

Một số ưu điểm của ống liền mạch chần bông:

1, cải thiện độ nhám bề mặt, độ nhám về cơ bản có thể đạt Ra≤0,08µ m hoặc hơn.

2, độ tròn chính xác, độ elip có thể nhỏ hơn 0,01mm.

3, cải thiện độ cứng bề mặt, loại bỏ biến dạng lực, tăng độ cứng HV≥4°

4, sau khi xử lý lớp ứng suất dư, cải thiện 30% độ bền mỏi.

5, cải thiện chất lượng phù hợp, giảm hao mòn, kéo dài tuổi thọ của các bộ phận, nhưng giảm chi phí xử lý các bộ phận.

-

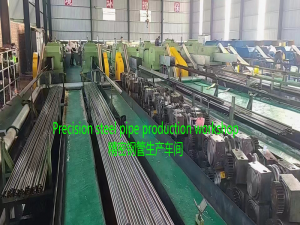

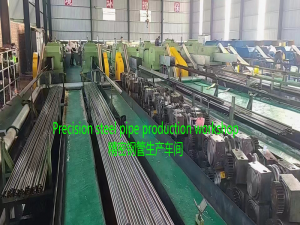

ống thép chính xác

Giơi thiệu sản phẩm:

Ống thép chính xác kích thước lớn, độ chính xác cao, hoàn thiện bề mặt bên trong và bên ngoài ống, sau khi xử lý nhiệt bề mặt bên trong và bên ngoài ống thép không có màng oxit, ống thép loe, làm phẳng không có vết nứt, uốn nguội mà không bị biến dạng, chịu được áp suất cao , có thể tạo ra nhiều biến dạng phức tạp và xử lý sâu cơ học.

Sản xuất chính các thương hiệu ống thép: 10#, 20#, 35#, 45#, 40cr, 42crmo, 16mn,..

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 12-159

Độ dày thành ống thép từ 2-30

Sử dụng cơ bản:

Ống thép chính xác được sử dụng rộng rãi trong ô tô, xe máy, xe điện, hóa dầu, năng lượng điện, tàu, hàng không vũ trụ, vòng bi, linh kiện khí nén, ống thép liền mạch nồi hơi áp suất trung bình và thấp và các lĩnh vực khác, cũng có thể được áp dụng cho tay áo thanh thép, vòng bi , thủy lực, gia công cơ khí và các lĩnh vực khác!

Quy trình sản xuất:

Quy trình sản xuất ống thép chính xác cũng giống như quy trình sản xuất ống liền mạch thông thường, nghĩa là có quy trình tẩy và cán nguội lần cuối.

Quy trình xử lý ống thép chính xác

Gia nhiệt phôi ống – kiểm tra – da – – – đục lỗ, ngâm tẩy, mài – khô dầu bôi trơn – cán nguội – cắt đầu – kiểm tra, nhận dạng, đóng gói thành phẩm

-

10# Ống thép liền mạch

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Thành phần hóa học:

● Thành phần hóa học ống thép liền mạch số 10:

Carbon C: 0,07~0,14″ silic Si: 0,17 ~ 0,37 Mangan Mn: 0,35 ~ 0,65 Lưu huỳnh S: ≤0,04 Phốt pho P: ≤0,35 crom Cr: ≤0,15 Niken Ni: ≤0,25 Đồng Cu: ≤0,25

Tài sản cơ học:

Tính chất cơ học của ống thép liền mạch số 10: Độ bền kéo σb (MPa) : ≥410(42) Cường độ chảy σs (MPa): ≥245(25) độ giãn dài δ5 (%) : ≥25 độ co rút mặt cắt (%) : ≥5 , độ cứng: không nung, ≤156HB, cỡ mẫu: 25 mm.

Thép kết cấu carbon chất lượng cao:

Ống thép liền mạch số 10 không chứa các nguyên tố hợp kim khác (ngoại trừ các nguyên tố còn lại) ngoại trừ nguyên tố carbon (C) và một lượng silic (Si) nhất định để khử oxy (thường không quá 0,40%), mangan (Mn) (thường không hơn 0,80%, lên đến 1,20%) nguyên tố hợp kim.

Thép như vậy phải có cả thành phần hóa học và tính chất cơ học.Hàm lượng lưu huỳnh (S) và phốt pho (P) thường được kiểm soát dưới 0,035%.Nếu nó được kiểm soát dưới 0,030%, nó được gọi là thép chất lượng cao và nên thêm chữ “A” sau cấp, chẳng hạn như 20A;Nếu P được kiểm soát dưới 0,025% và S được kiểm soát dưới 0,020%, thì nó được gọi là thép chất lượng cực cao và phải thêm chữ “E” sau cấp độ để thể hiện sự khác biệt.Đối với các nguyên tố hợp kim dư khác được đưa vào thép bằng nguyên liệu thô, chẳng hạn như crom (Cr), niken (Ni), đồng (Cu), v.v., hàm lượng Cr≤0,25%, Ni≤0,30%, Cu≤0,25%.Một số nhãn hiệu hàm lượng mangan (Mn) lên tới 1,40%, được gọi là thép mangan.

Công thức tính trọng lượng ống thép liền mạch số 10:[(đường kính ngoài - độ dày thành)* độ dày thành]*0,02466=kg/m (trọng lượng trên mét)

-

Ống liền mạch Q345B

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Các đặc điểm chính:

Tính chất cơ học toàn diện tốt, khả năng hàn, tính chất làm việc lạnh, nóng và khả năng chống ăn mòn, với độ bền nhiệt độ thấp tốt

ứng dụng sản phẩm:

Tàu, nồi hơi, bình chịu áp lực, bể chứa dầu, Cầu, thiết bị nhà máy điện, máy nâng và các kết cấu hàn khác có tải trọng cao hơn

-

Ống thép hợp kim 35CrMo

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Giơi thiệu sản phẩm:

Ví dụ, 40Cr.(Hàm lượng carbon của ống thép hợp kim 35CrMo là 0,32 ~ 0,40, silicon 0,17 ~ 0,37, mangan 0,40 ~ 0,70, molypden 0,15 ~ 0,25, crom 0,80 ~ 1,10)

② Các nguyên tố hợp kim chính trong thép, ngoại trừ một số nguyên tố vi hợp kim, thường được biểu thị bằng vài phần trăm.Khi hàm lượng hợp kim trung bình nhỏ hơn 1,5%, chỉ có ký hiệu nguyên tố thường được đánh dấu trong số thép chứ không phải nội dung.Tuy nhiên, trong những trường hợp đặc biệt dễ nhầm lẫn, số “1″ có thể được đánh dấu sau ký hiệu nguyên tố, chẳng hạn như số thép “12CrMoV” và “12Cr1MoV”, hàm lượng crom trước đây là 0,4-0,6%. và của cái sau là 0,9-1,2%.Mọi thứ khác là như nhau.Khi hàm lượng nguyên tố hợp kim trung bình ≥1,5%, ≥2,5%, ≥3,5%…… “, ký hiệu nguyên tố phải được đánh dấu sau hàm lượng, có thể được biểu thị bằng 2, 3, 4…… V.v. Ví dụ: 18Cr2Ni4WA.

③ Các nguyên tố hợp kim như vanadi V, titan Ti, nhôm AL, bo B và đất hiếm RE trong thép thuộc về các nguyên tố vi hợp kim.Mặc dù hàm lượng rất thấp, nhưng chúng vẫn phải được đánh dấu trên số thép.Ví dụ, trong thép 20MnVB.Vanadi là 0,07-0,12% và bo là 0,001-0,005%.

④ “A” nên được thêm vào cuối số thép của thép chất lượng cao để phân biệt với thép chất lượng cao nói chung.

⑤ Thép kết cấu hợp kim có mục đích đặc biệt, tiền tố số thép (hoặc hậu tố) thể hiện mục đích của ký hiệu thép.Ví dụ, thép 30CrMnSi được sử dụng đặc biệt cho vít tán đinh được thể hiện là ML30CrMnSi.

Ống hợp kim và ống liền mạch đều có mối quan hệ và sự khác biệt, không thể nhầm lẫn.

Ống hợp kim là ống thép theo nguyên liệu sản xuất (nghĩa là vật liệu) để xác định, như tên cho thấy được làm bằng ống hợp kim;Và ống liền mạch là ống thép theo quy trình sản xuất (liền mạch) để xác định, khác với ống liền mạch là ống hàn, bao gồm ống hàn đường thẳng và ống xoắn ốc.

Công nghệ sản xuất:

1. Cán nóng (ống thép liền mạch ép đùn): phôi ống tròn → gia nhiệt → đục lỗ → cán ba đường chéo cao, cán liên tục hoặc ép đùn → tước → định cỡ (hoặc giảm) → làm mát → làm thẳng → kiểm tra thủy tĩnh (hoặc kiểm tra) → đánh dấu → lưu trữ

2. Ống thép liền mạch kéo nguội (cán): ống tròn trống → gia nhiệt → thủng → tiêu đề → ủ → tẩy → bôi dầu (mạ đồng) → kéo nguội nhiều lần (cán nguội) → ống trống → xử lý nhiệt → duỗi thẳng → kiểm tra thủy tĩnh (kiểm tra) → đánh dấu → bảo quản

-

Ống thép hợp kim 30CrMo

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Giơi thiệu sản phẩm:

① Hai chữ số ở đầu số thép biểu thị hàm lượng carbon của thép, với hàm lượng carbon trung bình là vài nghìn, chẳng hạn như ống thép hợp kim 40Cr, 30CrMo

② Các nguyên tố hợp kim chính trong thép, ngoại trừ một số nguyên tố vi hợp kim, thường được biểu thị bằng vài phần trăm.Khi hàm lượng hợp kim trung bình nhỏ hơn 1,5%, chỉ có ký hiệu nguyên tố thường được đánh dấu trong số thép chứ không phải nội dung.Tuy nhiên, trong những trường hợp đặc biệt dễ nhầm lẫn, số “1″ có thể được đánh dấu sau ký hiệu nguyên tố, chẳng hạn như số thép “12CrMoV” và “12Cr1MoV”, hàm lượng crom trước đây là 0,4-0,6%. và của cái sau là 0,9-1,2%.Mọi thứ khác là như nhau.Khi hàm lượng nguyên tố hợp kim trung bình ≥1,5%, ≥2,5%, ≥3,5%…… “, ký hiệu nguyên tố phải được đánh dấu sau hàm lượng, có thể được biểu thị bằng 2, 3, 4…… V.v. Ví dụ: 18Cr2Ni4WA.

③ Các nguyên tố hợp kim như vanadi V, titan Ti, nhôm AL, bo B và đất hiếm RE trong thép thuộc về các nguyên tố vi hợp kim.Mặc dù hàm lượng rất thấp, nhưng chúng vẫn phải được đánh dấu trên số thép.Ví dụ, trong thép 20MnVB.Vanadi là 0,07-0,12% và bo là 0,001-0,005%.

④ “A” nên được thêm vào cuối số thép của thép chất lượng cao để phân biệt với thép chất lượng cao nói chung.

⑤ Thép kết cấu hợp kim có mục đích đặc biệt, tiền tố số thép (hoặc hậu tố) thể hiện mục đích của ký hiệu thép.Ví dụ, thép 30CrMnSi được sử dụng đặc biệt cho vít tán đinh được thể hiện là ML30CrMnSi.

Công nghệ sản xuất:

1. Cán nóng (ống thép liền mạch ép đùn): phôi ống tròn → gia nhiệt → đục lỗ → cán ba đường chéo cao, cán liên tục hoặc ép đùn → tước → định cỡ (hoặc giảm) → làm mát → làm thẳng → kiểm tra thủy tĩnh (hoặc kiểm tra) → đánh dấu → lưu trữ

2. Ống thép liền mạch kéo nguội (cán): ống tròn trống → gia nhiệt → thủng → tiêu đề → ủ → tẩy → bôi dầu (mạ đồng) → kéo nguội nhiều lần (cán nguội) → ống trống → xử lý nhiệt → duỗi thẳng → kiểm tra thủy tĩnh (kiểm tra) → đánh dấu → bảo quản

-

Ống thép liền mạch 42crmo

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Giơi thiệu sản phẩm:

Mục đích của ống thép liền mạch 42crmo: thép đặc biệt cho cầu là “42crmo”, thép đặc biệt cho dầm ô tô là “42CRmo”, thép đặc biệt cho bình chịu áp lực là “42Crmo”.Loại thép này dựa vào việc điều chỉnh hàm lượng cacbon (C) để cải thiện tính chất cơ học của thép, do đó, theo hàm lượng cacbon cao và thấp, loại thép này có thể được chia thành: thép cacbon thấp – cacbon hàm lượng thường nhỏ hơn 0,25%, chẳng hạn như thép 10, 20, v.v.;Thép carbon trung bình - hàm lượng carbon thường nằm trong khoảng 0,25 ~ 0,60%, chẳng hạn như thép 35, 45, v.v. Thép carbon cao - hàm lượng carbon thường lớn hơn 0,60%.Thép như vậy thường không được sử dụng để làm ống thép.

Đặc tả quy trình:

Thông số kỹ thuật làm việc nóng

Nhiệt độ gia nhiệt 1150 ~1200°C, nhiệt độ đầu 1130 ~1180°C, nhiệt độ cuối > 850°C, φ > 50mm, làm nguội chậm.

Chuẩn hóa đặc điểm kỹ thuật

Bình thường hóa nhiệt độ 850 ~ 900 ° C, ra khỏi lò không khí lạnh.

Đặc điểm kỹ thuật ủ nhiệt độ cao

Nhiệt độ ủ 680 ~ 700 ° C, ra khỏi lò không khí lạnh.

Đặc điểm kỹ thuật để làm nguội và ủ

Nhiệt độ làm nóng trước 680 ~ 700°C, nhiệt độ làm nguội 840 ~ 880°C, làm mát dầu, nhiệt độ ủ 580°C, làm mát bằng nước hoặc làm mát bằng dầu, độ cứng ≤217HBW.

Đặc điểm kỹ thuật để làm cứng và dẻo dai dưới nhiệt độ tôi

Nhiệt độ tôi 900°C, nhiệt độ tôi 560°C, độ cứng (37±1) HRC

Đặc điểm kỹ thuật để làm cứng và ủ cảm ứng

Nhiệt độ tôi 900°C, nhiệt độ ủ 150~180°C, độ cứng 54 ~60HRC.

-

Ống thép liền mạch 45 #

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Giơi thiệu sản phẩm:

Nguyên liệu của cán ống liền mạch là phôi ống tròn, phôi ống tròn được cắt và xử lý bằng máy cắt với độ dài khoảng 1 mét trống, và được đưa vào lò nung bằng băng chuyền gia nhiệt.Phôi được đưa vào lò nung và nung nóng đến khoảng 1200 độ C.Nhiên liệu là hydro hoặc axetylen.Kiểm soát nhiệt độ trong lò là vấn đề chính.Sau khi phôi ống tròn đi ra, nó được đục lỗ bằng cú đấm áp lực.Nói chung, máy đục lỗ phổ biến nhất là máy đục lỗ cuộn hình nón.Loại máy đục lỗ này có hiệu quả sản xuất cao, chất lượng sản phẩm tốt, đường kính lỗ lớn và có thể mài mòn nhiều loại thép.Sau khi đục lỗ, phôi ống tròn được cuộn liên tiếp bằng ba đường chéo cao, cán liên tục hoặc ép đùn.Sau khi ép đùn, ống nên được loại bỏ để định cỡ.Thước cặp quay vào phôi thép thông qua mũi khoan hình nón ở tốc độ cao để đục lỗ và tạo thành ống thép.Đường kính trong của ống thép được xác định bởi chiều dài đường kính ngoài của mũi khoan caliper.Sau khi định cỡ ống thép, nó đi vào tháp giải nhiệt và được làm mát bằng cách phun nước.Ống thép sau khi nguội sẽ được nắn thẳng.Sau khi nắn thẳng, ống thép được đưa bằng băng tải đến máy kiểm tra kim loại (hoặc kiểm tra thủy lực) để kiểm tra bên trong.Nếu có vết nứt, bong bóng và các vấn đề khác bên trong ống thép, nó sẽ được phát hiện.Kiểm tra chất lượng ống thép sau khi lựa chọn tay nghiêm ngặt.Sau khi ống thép được kiểm tra, số lượng, thông số kỹ thuật và số lô sản xuất được phun sơn.Và bằng cần cẩu vào kho.

-

Ống thép liền mạch 40cr

Đặc điểm kỹ thuật sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Tiêu chuẩn ống thép:

Theo tiêu chuẩn GB/T 3077-2008: thành phần hóa học (khối lượng, %) C 0,37~0,44, Si 0,17~0,37, Mn 0,50~0,80, Cr0,80~1,10, Ni≤0,30.【 Tính chất cơ học 】

Kích thước trống mẫu (mm): 25

xử lý nhiệt:

Nhiệt độ làm nóng lần đầu tiên (℃): 850;Chất làm mát: Dầu

Nhiệt độ làm nóng lần thứ hai (℃): -

Nhiệt độ gia nhiệt ủ (℃): 520;Chất làm mát: nước, dầu

Độ bền kéo (σb/MPa): ≧980

Điểm năng suất (σs/MPa): ≧785

Độ giãn dài sau khi đứt (δ5/%) : ≧9

Tỷ lệ giảm tiết diện (ψ/%) : ≧45

Công việc hấp thụ tác động (Aku2/J): ≧47

Độ cứng Brinell (HBS100/3000) (điều kiện ủ hoặc ủ ở nhiệt độ cao): ≦207

-

20# Ống thép liền mạch

Quy cách sản xuất:

Đường kính ngoài ống thép 20-426

Thành ống thép dày 20-426

Ống thép liền mạch 20 # được làm bằng thép 20 #, có độ bền cao hơn một chút so với 15 #, hiếm khi bị dập tắt và không có độ giòn khi tôi.Độ dẻo biến dạng nguội cao, thường dùng để uốn, cán, uốn và xử lý vòm búa, hiệu suất hàn của hàn hồ quang và hàn tiếp xúc tốt, độ dày hàn khí nhỏ, hình dạng của phôi yêu cầu nghiêm ngặt hoặc hình dạng phức tạp dễ bị nứt .Khả năng gia công ở trạng thái vẽ nguội hoặc trạng thái chuẩn hóa tốt hơn trạng thái ủ, thường được sử dụng để sản xuất các yêu cầu về độ bền và độ bền cao của phôi.

Vật liệu của ống thép liền mạch 20 # là: thép kết cấu carbon chất lượng cao

Số thương hiệu: 20 #

Tiêu chuẩn: GB8162-2018

GB/T8163-2018

GB3087-2008

GB9948-2013

GB5310-2017

-

3087 ống nồi hơi áp suất thấp

Ống thép liền mạch là một loại thép hình tròn, hình vuông và hình chữ nhật có tiết diện rỗng và không có mối nối xung quanh. phần điều khiển trung tâm và được sử dụng rộng rãi như một đường ống dẫn chất lỏng.So với thép đặc như thép tròn, thép ống có độ bền uốn và xoắn tương đương và nhẹ hơn.Nó là một phần thép kinh tế.Nó được sử dụng rộng rãi trong sản xuất các bộ phận kết cấu và bộ phận cơ khí, chẳng hạn như ống khoan dầu, trục truyền động ô tô, khung xe đạp và ống thép dùng trong xây dựng

-

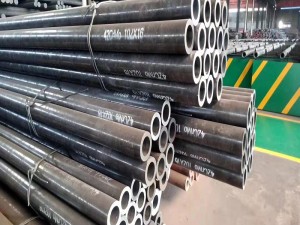

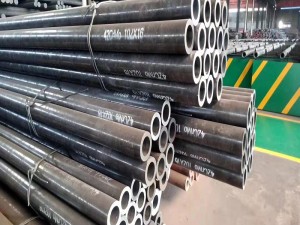

Ống thép hợp kim liền mạch dày đường kính lớn

Ống thép liền mạch là một loại thép hình tròn, hình vuông và hình chữ nhật có tiết diện rỗng và không có mối nối xung quanh. phần điều khiển trung tâm và được sử dụng rộng rãi như một đường ống dẫn chất lỏng.So với thép đặc như thép tròn, thép ống có độ bền uốn và xoắn tương đương và nhẹ hơn.Nó là một phần thép kinh tế.Nó được sử dụng rộng rãi trong sản xuất các bộ phận kết cấu và bộ phận cơ khí, chẳng hạn như ống khoan dầu, trục truyền động ô tô, khung xe đạp và ống thép dùng trong xây dựng